2025.09.01

2025.09.01

Sektör haberleri

Sektör haberleri

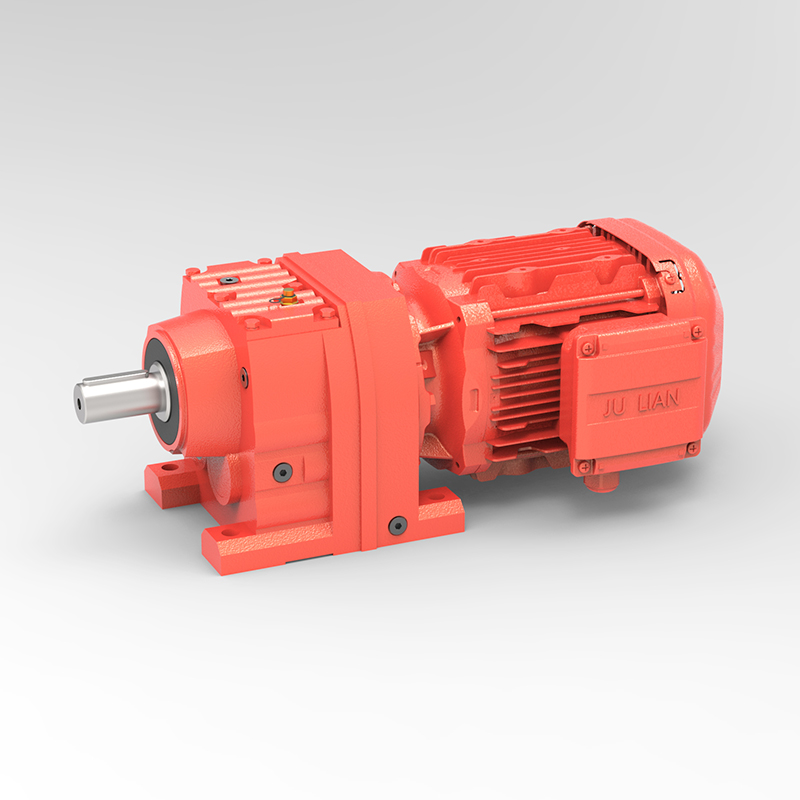

Konveyör, mikser, CNC takım tezgahları gibi endüstriyel ekipmanların iletim sistemlerinde, JR Serisi Helisel Dişli Redüktörler Verimli güç iletim performansları ve istikrarlı çalışmaları nedeniyle yaygın olarak kullanılan temel ekipmanlar olarak ortaya çıkmıştır. Temel avantajları helisel dişlilerin yapısal özelliklerinden kaynaklanmaktadır: düz dişlilerle karşılaştırıldığında helisel dişliler spiral diş tasarımını benimserler, bu da kavrama sırasında daha büyük bir diş temas alanı (düz dişlilerin yaklaşık 1,5-2 katı) ile sonuçlanır. Bu tasarım, kuvveti diş yüzeyine dağıtır, yerel aşınmayı azaltır ve iletim sırasında darbe yüklerini en aza indirerek daha düzgün güç aktarımı sağlar.

Optimize edilmiş dişli modülü ve redüksiyon oranı tasarımı sayesinde JR Serisi ürünler, düşük hızlı, yüksek torklu uygulamalardan (konveyörler gibi) yüksek hızlı, düşük torklu senaryolara (hassas takım tezgahları gibi) kadar çeşitli iletim ihtiyaçlarına uyum sağlayarak 0,1'den 1000'e kadar geniş bir redüksiyon oranı ayarı aralığı elde edebilir. Ek olarak, bu serinin dişli kutusu mükemmel sağlamlık ve ısı dağılımı sunan dökme demir veya dökme çelikten yapılmıştır. -20°C ila 40°C ortam sıcaklığı aralığında istikrarlı performansı koruyabilir, dişli kutusu deformasyonunu veya sıcaklık değişikliklerinin neden olduğu azalan dişli kavrama doğruluğunu önleyebilir. Diğer redüktör türleri ile karşılaştırıldığında JR Serisi Helisel Dişli Redüktörler, daha düşük enerji tüketimi, düşük bakım maliyetleri ve uzun servis ömrü (normal bakım altında 8-12 yıl) ile %92-%96'lık bir iletim verimliliğine sahiptir. Böylece verimlilik ve güvenilirliği dengeleyen endüstriyel iletim sistemlerinde tercih edilen bir seçenek haline gelmişlerdir.

JR Serisi Helisel Dişli Redüktörlerin montaj hizalaması, şanzıman doğruluğunu ve servis ömrünü doğrudan etkiler. Aşırı sapmalar, zayıf dişli kavramasına, hızlı yatak aşınmasına ve hatta ekipman arızalarına yol açabilir. Kurulumdan önce hizalama verisi açıklığa kavuşturulmalıdır: redüktörün giriş milinin ve motorun çıkış milinin eksen çizgileri referans olarak alınarak, iki milin radyal ve eksenel hizalama sapmaları spesifikasyonlara uygun olmalıdır; radyal sapma (eksen ofseti) 0,05 mm dahilinde kontrol edilmeli ve eksenel sapma (uç salgısı) 0,02 mm'yi aşmamalıdır. Sapma izin verilen aralığı aşarsa, motor taban contasının kalınlığını ayarlayarak veya redüktör konumunu hareket ettirerek düzeltme yapılması gerekir.

Kurulum sırasında kadranlı gösterge hizalama cihazı gibi profesyonel hizalama araçları kullanılmalıdır. İbreli göstergeyi motor mili ucuna sabitleyin, iki mili bir tam döngü boyunca döndürün ve maksimum radyal ve eksenel sapma değerlerini kaydedin. Sapma standardı aşarsa, gereksinimler karşılanana kadar kademeli ayarlamalar yapılması gerekir. Kaplin bağlantılarına sahip kurulum senaryoları için kaplin boşluğunun da kontrol edilmesi gerekir: elastik kaplinlerin boşluğu 0,5-1 mm'de tutulmalıdır, sert kaplinler ise uygunsuz boşluklardan kaynaklanan ek radyal kuvvetleri önlemek için boşluksuz sıkı montaj gerektirir. Kurulumdan sonra, redüktörün sorunsuz çalışıp çalışmadığını ve anormal gürültü olup olmadığını gözlemlemek için yüksüz bir test çalıştırması (1-2 saatlik çalışma) gereklidir. Bu arada yatak sıcaklığını izleyin (normalde 70°C'yi aşmaz). Redüktör ancak her şey normalse yükte çalıştırılabilir ve kurulum hizalama doğruluğunun uzun vadeli stabil iletim gerekliliklerini karşılaması sağlanır.

JR Serisi Helisel Dişli Redüktörler ile sıradan dişli redüktörler (düz dişli redüktörler gibi) arasındaki gürültü kontrolü farkı esas olarak dişli birleştirme yöntemleri ve yapısal tasarımdaki farklılıklardan kaynaklanmaktadır. Geçme prensipleri açısından bakıldığında, JR Serisi redüktörlerin helisel dişlileri geçme sırasında "aşamalı teması" benimser; diş yüzeyi bir uçtan diğer uca kademeli olarak temas eder, bu da küçük geçme etkisine neden olur ve iletim sırasında yüksek frekanslı gürültüyü (2000 Hz'nin üzerinde) önemli ölçüde azaltır. Buna karşılık, sıradan düz dişli redüktörlerin diş yüzeyleri anında tam temas kurarak büyük bir birbirine geçme etkisine ve insan kulağı tarafından daha algılanabilir olan 1000-3000Hz'de yoğunlaşan gürültü frekanslarıyla bariz bir "örgü gürültüsüne" yol açar.

Pratik test verileri, aynı hız (1500 devir/dakika) ve yük (%50 nominal yük) altında, JR Serisi Helisel Dişli Redüktörlerin çalışma gürültüsünün 65-75 dB olduğunu, sıradan düz dişli redüktörlerin çalışma gürültüsünün ise 10-15 dB gürültü farkıyla 75-85 dB olduğunu göstermektedir. Yapısal gürültü azaltma tasarımı açısından bakıldığında, JR Serisi redüktörlerin dişli kutusu, yalnızca yağlama yağı sızıntısını azaltmakla kalmayıp aynı zamanda titreşim gürültüsünün bir kısmını da emen labirent conta ve takviye yapısını benimser. Diş yüzeyi sürtünmesinden kaynaklanan gürültüyü azaltmak için dişli yüzeyi hassas taşlamaya (yüzey pürüzlülüğü Ra≤0,8μm) tabi tutulur. Buna karşılık, sıradan redüktörler çoğunlukla basit bir dişli kutusu yapısına ve daha düşük dişli hassasiyetine (Ra≥1,6μm) sahiptir, bu da zayıf gürültü kontrolü etkilerine neden olur. Gürültüye duyarlı senaryolarda (gıda işleme atölyeleri ve hassas takım tezgahı atölyeleri gibi), JR Serisi Helisel Dişli Redüktörlerin düşük gürültü avantajı daha belirgindir; çalışma ortamını iyileştirir ve gürültünün ekipman doğruluğu üzerindeki etkisini azaltır.

JR Serisi Helisel Dişli Redüktörlerin yağlama yağı, hem "dişli birbirine geçen yüzeylerin yağlanması" hem de "soğutma ve ısı dağıtımı" ihtiyaçlarını karşılamalıdır. Yanlış seçim ve değiştirme, kolaylıkla dişli aşınması ve yatağın aşırı ısınması gibi arızalara yol açabilir. Yağlama yağı seçimi çalışma koşulu parametrelerine göre yapılmalıdır: normal sıcaklık (-10°C ila 30°C) ve orta-düşük yük (≤%70 nominal yük) koşullarında (küçük konveyörler gibi), L-CKC 220 endüstriyel kapalı dişli yağı önerilir. Orta viskoziteye sahiptir, dişli yüzeyinde stabil bir yağ filmi oluşturabilir ve kışın çalıştırma zorluklarını önlemek için düşük sıcaklıkta iyi bir akışkanlığa sahiptir. Yüksek sıcaklık (30°C - 40°C) ve ağır yük (≥%80 nominal yük) koşullarında (ağır karıştırıcılar gibi), daha yüksek yüksek sıcaklıkta oksidasyon direncine ve sıcaklıkla daha küçük viskozite değişikliklerine sahip olan ve daha yüksek diş yüzey basıncına dayanmasını sağlayan L-CKD 320 dişli yağı gereklidir.

Yağlama yağının değiştirilmesi sıkı döngüleri takip etmelidir: genel çalışma koşullarında, ilk değiştirme döngüsü 1000 saatlik çalışmadır ve sonraki değiştirmeler her 2000-3000 saatte bir yapılır. Çalışma koşulları zorluysa (yüksek toz ve yüksek sıcaklık gibi) döngünün 1500 saate kısaltılması gerekir. Değiştirme işlemi standart bir çalışma gerektirir: önce makineyi durdurun ve dişli kutusunun içindeki sıcak yağı boşaltın (yüksek sıcaklıkta haşlanmayı veya yüksek yağ viskozitesinin neden olduğu eksik drenajı önlemek için yağ sıcaklığı 40-50°C'ye düştüğünde yağı boşaltın); artık çamur ve kirleri gidermek için dişli kutusunun içini ve dişli yüzeyini gazyağı veya özel bir temizlik maddesiyle durulayın; temizlik maddesi kuruduktan sonra, redüktör isim plakasında belirtilen yağ miktarına göre yeni yağ ekleyin (yağ seviyesi, yağ seviye göstergesinin orta konumunda olmalıdır; aşırı yüksek yağ seviyesi yağ sıcaklığının artmasına neden olabilir, aşırı düşük yağ seviyesi ise yetersiz yağlamaya yol açar); yağ ekledikten sonra redüktörü 10-15 dakika yüksüz çalıştırın, yağ seviyesinin normal olup olmadığını ve sızıntı olup olmadığını kontrol edin, yağlama yağının tüm birbirine geçen yüzeylere ve yataklara eşit şekilde dağıldığından emin olun.

Ağır yük koşulları (maden konveyörleri ve ağır kırıcılar gibi), JR Serisi Helisel Dişli Redüktörlerin yük taşıma kapasitesi açısından son derece yüksek gereksinimlere sahiptir. Ekipmanın güvenli çalışmasını sağlamak için bilimsel adaptasyon tekniklerine ihtiyaç vardır. İlk olarak yük torkunun doğru bir şekilde hesaplanması gerekir: ekipmanın nominal taşıma kapasitesi, malzeme ağırlığı ve aktarım verimliliği gibi parametrelere dayalı olarak gereken gerçek torku hesaplayın. Redüktörün nominal çıkış torku, bir güvenlik marjı ayırmak ve aşırı yük çalışmasını önlemek için gerçek yük torkundan 1,2-1,5 kat daha büyük olmalıdır; örneğin, gerçek yük torku 800N·m ise, nominal çıkış torku ≥960N·m olan bir model seçilmelidir.