2025.11.24

2025.11.24

Sektör haberleri

Sektör haberleri

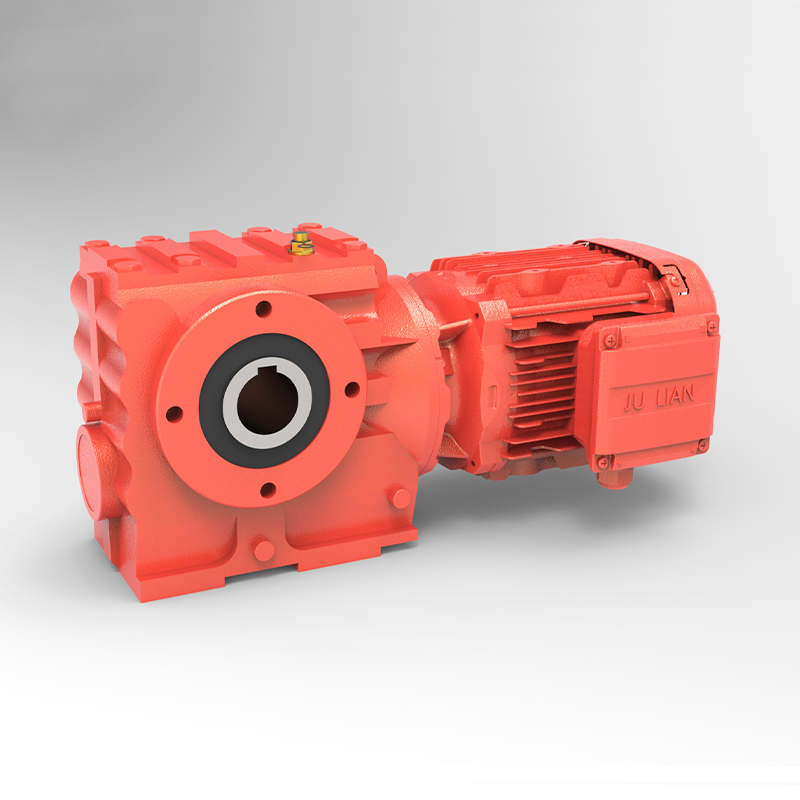

Modern endüstriyel ortam, sağlam performans ve minimum enerji israfının nadir bir kombinasyonunu sunan güç aktarım çözümlerini talep etmektedir. yüksek verimli helisel dişli redüktör bu ikili gereksinimleri karşılayan, yenilikçi tasarım ilkesiyle öne çıkan bir temel teknoloji olarak ortaya çıkıyor. Geleneksel dişli sistemlerinden farklı olarak dişli dişlerinin helisel kesimi, üstün çalışma özelliklerinden sorumlu olan temel mekanik karakteristik olan kademeli, düzgün kavramayı kolaylaştırır. Bu sürekli birbirine geçme hareketi, yükü aynı anda birden fazla dişe dağıtarak çalışma sırasında darbe stresini, titreşimi ve gürültüyü büyük ölçüde azaltır. Verimlilik artışı, özünde, kayma sürtünmesinin en aza indirilmesinden ve kavrama yüzey alanının maksimuma çıkarılmasından kaynaklanır; böylece giriş gücünün daha büyük bir yüzdesi, ısı veya akustik enerji olarak kaybolmak yerine başarılı bir şekilde kullanılabilir çıkış torkuna dönüştürülür. Genel yapı, bu doğal mekanik verimliliğin sürekli ağır iş çevrimleri altında uzatılmış çalışma ömrü boyunca güvenilir bir şekilde korunmasını sağlamak için genellikle yüksek kaliteli dövme çelik ve sertleştirilmiş diş yüzeyleriyle hassas işleme içerir.

Büyük ölçekli madencilik, toplu malzeme işleme veya yüksek hacimli üretim gibi önemli kütlelerin hareketi ile karakterize edilen ortamlarda dişli redüktörünün performansı, sistem güvenilirliğinin ve veriminin doğrudan bir ölçüsü haline gelir. Ağır yük konveyör sistemleri için helisel dişlilerin benzersiz geometrisi yalnızca bir özellik değil aynı zamanda sürekli, yüksek stresli kullanıma dayanmak için bir gerekliliktir. Eğimli dişlerin sağladığı artan örtüşme oranı, redüktörün erken aşınma veya arıza olmadan önemli ölçüde daha yüksek aktarım torkuna dayanabilmesini sağlar. Bu sağlam yapı, doğrudan malzeme taşımada yaygın olarak görülen ani başlatmalar veya sıkışma olaylarıyla başa çıkmak için kritik öneme sahip olan benzersiz bir dayanıklılık ve yüksek aşırı yük kapasitesi anlamına gelir. Helisel dişli redüktör, aşırı basınç altında sürekli olarak güç sağlayarak konveyörün sorunsuz ve öngörülebilir bir şekilde çalışmasını sağlar, maliyetli arıza sürelerini en aza indirir ve tüm üretim hattının sürekliliğine ve akışına önemli ölçüde katkıda bulunur, bu da onu zorlu, aralıksız ağır hizmet zorluklarına karşı operasyonel bütünlüğü korumak için kritik bir varlık haline getirir.

Yüksek verimliliğe sahip bir helisel dişli kutusunun malzeme taşıma sistemlerine entegre edilmesinin, saf dayanıklılığın ötesinde pratik avantajları, en çok operasyonel profilinde ve bunun sonucunda ortaya çıkan ekonomik etkide belirgindir. Düzgün geçme işlemi, doğal olarak düz veya bazı konik dişli türlerine kıyasla çok daha sessiz bir çalışma sağlar, daha az yorucu bir çalışma ortamı yaratır ve çoğu zaman kapsamlı gürültü azaltma önlemlerine olan ihtiyacı ortadan kaldırır. Ayrıca, titreşimin en aza indirilmesi yalnızca akustik faydaya katkıda bulunmakla kalmaz, aynı zamanda iletilen dinamik yükleri azaltarak rulmanlar, kaplinler ve motor bileşenleri gibi çevresel ekipmanların hizmet ömrünü de uzatır. En ilgi çekici olanı ise önemli bir mekanizmadır. enerji tasarrufu sağlanır ; Rutin olarak geleneksel sonsuz dişli tasarımlarının çok üzerindeki seviyelere ulaşan üstün iletim verimliliği, aynı miktarda iş çıkışı için daha az elektrik tüketilmesi anlamına gelir. Özellikle birden fazla üniteyi çalıştıran büyük endüstriyel operasyonlarda, güç talebindeki bu önemli azalma, doğrudan operasyonel harcamalarda somut bir düşüşe ve daha geniş kurumsal enerji yönetimi hedeflerine doğru olumlu bir adıma dönüşmektedir.

Doğru kurulum, helisel dişli redüktörün uzun ömürlülüğü ve performansı açısından, iç mühendislik kalitesi kadar hayati öneme sahiptir. Doğru montaj konumunun ve konfigürasyonunun seçilmesi, optimum yağlama, termal yönetim ve şaft hizalamasının sağlanması açısından çok önemlidir. Helisel redüktörler, genel ayak montajlı, flanş montajlı veya şaft montajlı düzenlemeler dahil olmak üzere çeşitli montaj stillerini destekleyerek önemli ölçüde esneklik sunar. Seçim öncelikle mevcut fiziksel alan, tahrik edilen makinenin bağlantı gereksinimleri ve istenen yapısal stabilite tarafından belirlenir. Seçilen tip ne olursa olsun, rulmanlar ve contalar üzerinde aşırı stresi önlemek için giriş ve çıkış milleri arasındaki hassas hizalama tartışılamaz. Ayrıca, iç bileşenlerin yağlayıcıya doğru şekilde daldırıldığından emin olmak için seçilen yönlendirme dikkatle gözden geçirilmelidir. Yağ seviyesinin korunması ve mahfaza etrafında hava sirkülasyonu için yeterli alanın sağlanması, ısı dağılımını doğrudan etkileyen temel yapılandırma noktalarıdır; bu da hem uzun vadeli mekanik verimliliği hem de ünitenin nihai kullanım ömrünü doğrudan etkiler.

Uzun hizmet ömrü ve yüksek verimlilik vaadi ancak disiplinli ve sistematik bir bakım rejiminin uygulanmasıyla gerçekleştirilebilir. İyi yapılandırılmış bir yaklaşım, basit reaktif onarımın ötesine geçer ve proaktif, önleyici bakım stratejileri . Temel faaliyetler, esas olarak dişli kutusunun can damarı olan yağlayıcının tutarlı bir şekilde izlenmesi ve yönetimi etrafında dönmektedir. Bu, erken aşınma belirtilerini (metal parçacıklar gibi) tespit etmek için periyodik yağ numunesi alma ve analizleri içerir ve üreticinin spesifikasyonlarına göre doğru derece ve hacimde yağlayıcının muhafaza edilmesini sağlar. Contaların ve havalandırma tıkaçlarının rutin kontrolleri, aşınmayı hızlandıran toz ve nem gibi kirletici maddelerin girişini önlemek açısından da kritik öneme sahiptir. Ayrıca, titreşim analizi ve sıcaklık izleme, paha biçilmez, müdahalesiz teşhis araçları olarak hizmet eder ve rulman aşınması veya dişli yanlış hizalaması gibi gelişen sorunlara, bunlar ciddi arızalara dönüşmeden çok önce erken uyarı sağlar. Operatörler dikkatle planlanmış bir bakım planına bağlı kalarak helisel dişli redüktörünün çalışma ömrünü önemli ölçüde uzatabilir, böylece yatırım getirisini en üst düzeye çıkarabilir ve sürekli, güvenilir üretim akışını sağlayabilir.